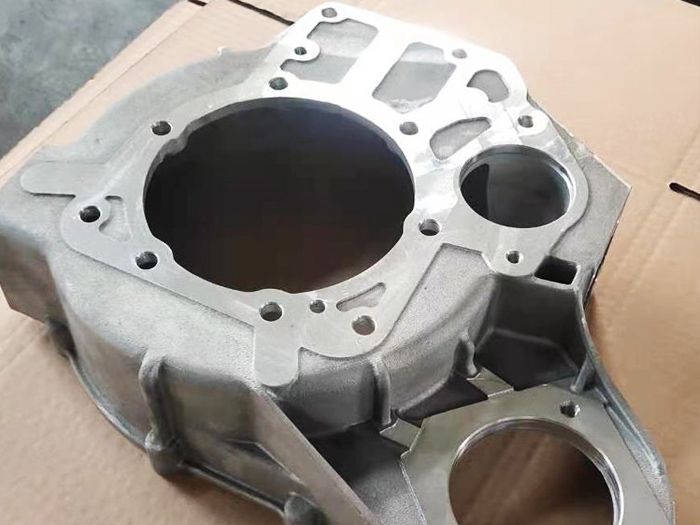

大型鑄鋁件采用高精度砂型鑄造工藝,以鋁合金為原料,兼具重量輕、強度高、耐腐性強的特點。可按需定制復雜結構,適配工程機械、泵閥設備、新能源裝備等領域的核心部件需求,尺寸精度高、力學性能穩定,為大型工業設備提供輕量化、高性價比的定制化解決方案。

大型鑄鋁件的主要制造工藝涵蓋多種方法,各具特點,適用于不同場景:

砂型鑄造:將熔融鋁液澆入砂型型腔,冷卻后獲得鑄件。該工藝成本低、適應性強,可制造形狀復雜且具有復雜內腔的毛坯,尤其適合塑性較差的材料(如鑄鐵)。但砂型鑄造的表面粗糙度較高,需后續加工。

熔模鑄造(失蠟鑄造):通過易熔材料制成模樣,表面包覆耐火材料形成型殼,再熔化模樣獲得無分型面的鑄型。其優勢在于尺寸精度高、表面粗糙度低,能鑄造外形復雜的鑄件,且合金不受限制。然而,工序繁雜、費用較高,多用于小型精密零件生產。

壓力鑄造(壓鑄):利用高壓將鋁液高速壓入精密金屬模具型腔,冷卻凝固后形成鑄件。壓鑄件尺寸穩定、互換性好,生產效率高,適合大批量生產。但鑄件易產生氣孔和縮松,塑性較低,不宜在沖擊載荷及震動環境下工作。

低壓鑄造:在較低壓力(0.02~0.06MPa)作用下,使鋁液充填鑄型并結晶成型。該工藝金屬利用率高,鑄件致密度較好,常用于生產氣缸頭、輪轂等傳統產品。

離心鑄造:將鋁液澆入旋轉鑄型,在離心力作用下填充型腔并凝固。離心鑄造幾乎無澆注系統和冒口系統金屬消耗,生產中空鑄件時可不用型芯,鑄件致密度高、氣孔缺陷少,適用于生產鑄管、內燃機缸套等。

金屬型鑄造:鋁液在重力作用下充填金屬鑄型并冷卻凝固。該工藝冷卻速度快,鑄件組織致密,力學性能比砂型鑄件高,且尺寸精度和表面粗糙度較好,質量穩定性高。但金屬型無透氣性,需導出型腔氣體,且無退讓性,鑄件易產生裂紋。

選擇工藝時需綜合評估批量、成本(模具占比)、交貨周期和性能要求,

大型鑄鋁件常采用砂型與樹脂砂組合工藝以平衡效率與質量。