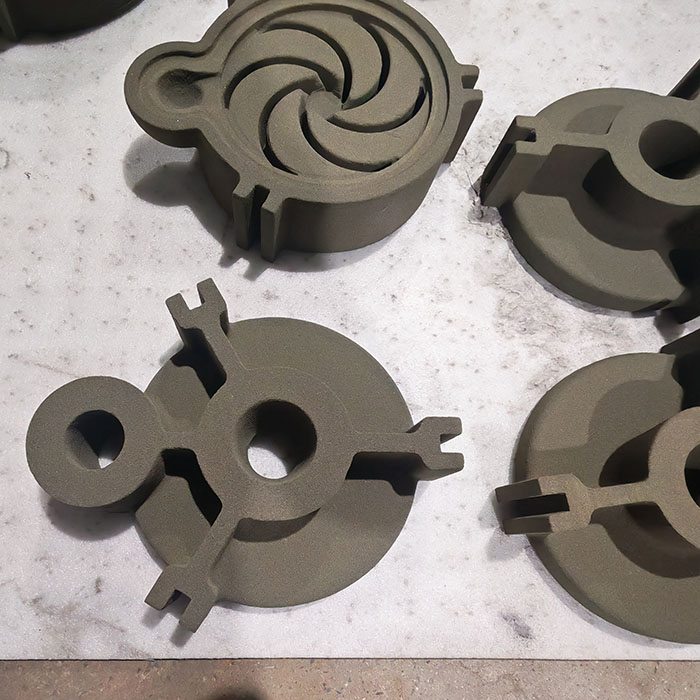

3D打印砂型采用選擇性激光燒結(jié)工藝,以石英砂、酚醛樹脂為原料,無需傳統(tǒng)模具即可快速成型復(fù)雜型腔。一體化打印無拼接縫隙,可適配異形件、小批量鑄件的快速生產(chǎn)。大幅縮短研發(fā)周期,降低開模成本,廣泛應(yīng)用于機(jī)械、汽車、泵閥等行業(yè)的鑄件制造。

3D打印砂型是增材制造技術(shù)與傳統(tǒng)鑄造產(chǎn)業(yè)深度融合的創(chuàng)新產(chǎn)物,通過選擇性激光燒結(jié)、粘結(jié)劑噴射等核心工藝,以石英砂、寶珠砂為基材,搭配酚醛樹脂、水玻璃等環(huán)保粘結(jié)劑,實(shí)現(xiàn)鑄件型腔的數(shù)字化成型。相_于傳統(tǒng)砂型依賴模具、手工造型的模式,它無需開模即可直接根據(jù)三維模型完成砂型打印,打破了復(fù)雜型腔制造的技術(shù)壁壘,成為推動鑄造行業(yè)智能化、輕量化轉(zhuǎn)型的核心支撐。

其核心優(yōu)勢集中體現(xiàn)在成型能力、生產(chǎn)效率與成本控制三大維度。在成型性能上,3D打印砂型可輕松實(shí)現(xiàn)異形曲面、復(fù)雜內(nèi)腔、多芯體一體化成型,尺寸精度可達(dá)±0.1mm,表面粗糙度優(yōu)于傳統(tǒng)砂型,能有效減少鑄件后續(xù)加工余量,提升產(chǎn)品合格率。在生產(chǎn)效率方面,從三維模型設(shè)計(jì)到砂型成品交付,周期_傳統(tǒng)模具造型縮短60%以上,尤其適配小批量、多品種的鑄件生產(chǎn)需求,大幅縮短產(chǎn)品研發(fā)與市場投放周期。成本控制上,它省去了模具設(shè)計(jì)、制作與維護(hù)的高額費(fèi)用,同時(shí)減少了砂料浪費(fèi),材料利用率提升至90%以上,顯著降低了生產(chǎn)綜合成本。

在材質(zhì)與技術(shù)適配性上,

3D打印砂型可根據(jù)鑄件材質(zhì)(如鑄鐵、鑄鋼、鋁合金等)靈活調(diào)整砂料粒度與粘結(jié)劑配比,滿足不同熔點(diǎn)、不同強(qiáng)度要求的鑄件生產(chǎn)。搭配數(shù)字化仿真技術(shù),還能提前優(yōu)化砂型的排氣通道、冷卻系統(tǒng)設(shè)計(jì),有效解決傳統(tǒng)鑄造中易出現(xiàn)的氣孔、縮孔等缺陷。目前,該技術(shù)已廣泛應(yīng)用于機(jī)械制造、汽車零部件、航空航天、泵閥設(shè)備等領(lǐng)域,如汽車發(fā)動機(jī)缸體、大型機(jī)床床身、航空發(fā)動機(jī)葉片等復(fù)雜鑄件的批量生產(chǎn),既維持了產(chǎn)品質(zhì)量穩(wěn)定性,又為個(gè)性化定制、復(fù)雜結(jié)構(gòu)鑄件的研發(fā)提供了解決方案,領(lǐng)導(dǎo)鑄造行業(yè)向綠色、智能的方向升級。